PERSPECTIVAS DA INDÚSTRIA PARA 2024 – O RENASCIMENTO DAS MÁQUINAS INTELIGENTES PARA A FÁBRICA DO FUTURO

Por Rahul Garg, vice-presidente de máquinas industriais e programas para empresas de pequeno e médio porte da Siemens Digital Industries Software.

(Crédito da imagem: Siemens)

Os fabricantes de máquinas enfrentam hoje um ambiente de mercado volátil, que os pressiona a adotar novas abordagens para o desenvolvimento de produtos da próxima geração. Como sempre, existem pressões referentes à qualidade, ao custo e desempenho. Além disso, os requisitos de sustentabilidade estão agora no centro das atenções. O foco está na redução do uso de energia, redução das emissões de carbono e minimização de sucata e resíduos.

Além disso, tendências globais mais amplas estão afetando fabricantes em todo o mundo, enquanto mudanças político-sociais também estão transformando os modelos de negócio – incluindo reshoring (relocalização da produção), servitização (agregar serviços a produtos vendidos) e novos participantes no mercado. Os fabricantes de máquinas também estão identificando oportunidades em áreas emergentes, passando de domínios consolidados para mercados adjacentes ou novos. Por exemplo, os fabricantes de máquinas de papel estão expandindo para máquinas de produção de bateria para atender ao forte aumento da demanda de veículos elétricos, e o mesmo pode ser dito dos construtores de máquinas da indústria de vidro. No entanto, a escassez de mão de obra – tanto para os construtores de máquinas como para as operações de produção – está aumentando a necessidade de automação. A fábrica do futuro está agora se desenvolvendo com base nos paradigmas de sustentabilidade, flexibilidade e força de trabalho do futuro.

Os avanços na tecnologia estão fornecendo oportunidades para que os fabricantes prosperem, apesar dos vários desafios do setor. Estas novas capacidades são possíveis graças à maior inteligência e riqueza de dados gerados pela digitalização, que integra ferramentas digitais, sistemas e dados de IoT, conectando informações de projeto, engenharia, produção e serviço que antes ficavam isoladas em silos.

Com a digitalização, dados importantes podem ser acessados quando e onde necessário. (Crédito da imagem: GettyImages/Cravetiger)

Com a digitalização, os fabricantes podem ir além da automação e adotar a produção mais preditiva e adaptativa. A manufatura adaptativa fornece flexibilidade para permitir alterações sem esforço na produção, com base nas necessidades em constante mudança do mercado e dos clientes. Além disso, simplifica os sistemas de fluxo de trabalho para que os fabricantes possam fazer mais com a mesma força de trabalho.

A digitalização reduz o risco da produção, criando processos mais flexíveis e acessando dados cruciais nas diversas disciplinas de engenharia e produção. A junção dos dados de todas essas disciplinas antes isoladas requer soluções baseadas em um conhecimento profundo de projeto de máquinas, simulação, automação de fábrica e gerenciamento do ciclo de vida do projeto (PLM).

Gêmeo digital – o núcleo da digitalização

Este renascimento na manufatura exige a digitalização de todo o ciclo de vida do processo de produção, incluindo o maquinário de produção – e começa no projeto, criando o gêmeo digital da máquina inteligente. Ao longo do processo de projeto, o gêmeo digital da máquina é desenvolvido com base em engenharia multidisciplinar que abrange os sistemas mecânicos, elétricos, de software e automação da máquina. Este gêmeo digital é inicialmente usado na exploração e avaliação do projeto em prototipagem virtual. Assim que a máquina estiver pronta para ser implementada, o gêmeo digital da máquina permite o comissionamento virtual antes da instalação física da máquina, permitindo a familiaridade com a máquina e o treinamento do operador, desta forma minimizando significativamente o risco e o tempo necessários de implementação.

Inicialmente usado na exploração do projeto e prototipagem virtual, o gêmeo digital de uma máquina pode ser usado no comissionamento virtual antes da instalação e fechar o ciclo entre o real e o digital com dados para suas operações. (Crédito da imagem: Siemens).

Depois de instalado na fábrica, o gêmeo digital da máquina é continuamente enriquecido com dados de operações reais durante toda a vida útil da máquina. Este benefício cria um ciclo fechado entre a representação real e digital. Com fidelidade cada vez maior, esse gêmeo digital operacional fornece insights de desempenho inestimáveis, permitindo que a equipe de produção monitore e melhore continuamente a eficiência e a qualidade da produção. O gêmeo digital melhora a confiabilidade operacional, gerenciando o ciclo de vida do serviço da máquina, fornecendo dados e insights sobre quando uma máquina precisa de manutenção, ajudando a eliminar paradas não planejadas ou danos na máquina. Também pode acelerar a introdução de novos produtos, com a equipe de produção testando possíveis processos antes de realizar mudanças físicas na fábrica.

Transformando a manufatura com o thread digital

Uma vez implementada, a digitalização revela horizontes totalmente novos para a produção. Gêmeos digitais robustos de processos discretos podem ser integrados em um thread digital que inclui desde as máquinas individuais até o layout e design da fábrica e, posteriormente, as operações de fabricação. A simulação na fábrica permite simular máquinas, processos de automação e linhas de produção, otimizando continuamente a velocidade e a qualidade. Os fabricantes podem otimizar o desempenho geral da fábrica, começando pelo planejamento e passando para as operações contínuas. O resultado é uma fábrica inteligente onde os dados são acessados e compartilhados de maneira descomplicada durante toda a operação.

A implementação da digitalização abre novos horizontes para a manufatura e permite a otimização do desempenho geral da fábrica. (Crédito da imagem: GettyImages/gorofenkoff)

Os facilitadores são importantes para áreas como sustentabilidade, flexibilidade de produção e escassez de mão de obra:

- Sustentabilidade com gerenciamento de energia – Os fabricantes podem realizar com confiança uma avaliação completa do consumo de energia da fábrica, otimização, redução de CO2 e gerar relatórios de uma fábrica ou até mesmo de operações globais.

- Flexibilidade da produção – A verdadeira convergência de TI/TO é viável, conectando e analisando dados de toda a cadeia de suprimentos, das operações da fábrica e dos processos de negócios, permitindo decisões baseadas em dados quase em tempo real.

- A colaboração homem-máquina com inteligência artificial/aprendizado de máquina e análise de dados pode ser implementada, incluindo dados de poderosas capacidades industriais de ponta. O acesso a melhores insights permite a resposta rápida a imprevistos. Além disso, o uso de IA generativa em análises operacionais (por exemplo, Siemens Industrial Copilot) permitirá a geração, otimização e depuração rápida de códigos de automação complexos e a redução significativa dos tempos de simulação. Isso reduzirá para minutos tarefas que antes levavam semanas. Além disso, o uso do thread digital minimiza consideravelmente o risco ao converter ou modificar a linha de produção para se adaptar às condições flutuantes do mercado. Enquanto continuamos conectando o mundo físico ao digital, a cibersegurança deve ser priorizada e integrada em cada etapa da digitalização. A complexidade dos riscos e ameaças à cibersegurança continua aumentando, espalhando-se por espaços digitais e geográficos mais amplos. A qualidade dos dados e da cibersegurança dos produtos nunca foi tão importante.

Comece pequeno e expanda de forma inteligente

Apesar de todos os vários benefícios da digitalização, dar o primeiro passo pode ser intimidante. A pergunta que ouço dos clientes fabricantes é: "Por onde começo?" Felizmente, os fabricantes podem começar aos poucos e depois expandir quando estiverem prontos. O recente advento de soluções industriais na nuvem desenvolvidas especificamente para construtores e fabricantes de máquinas torna a digitalização ainda mais conveniente, pois são ideais para mercados e regiões emergentes, bem como para reshoring.

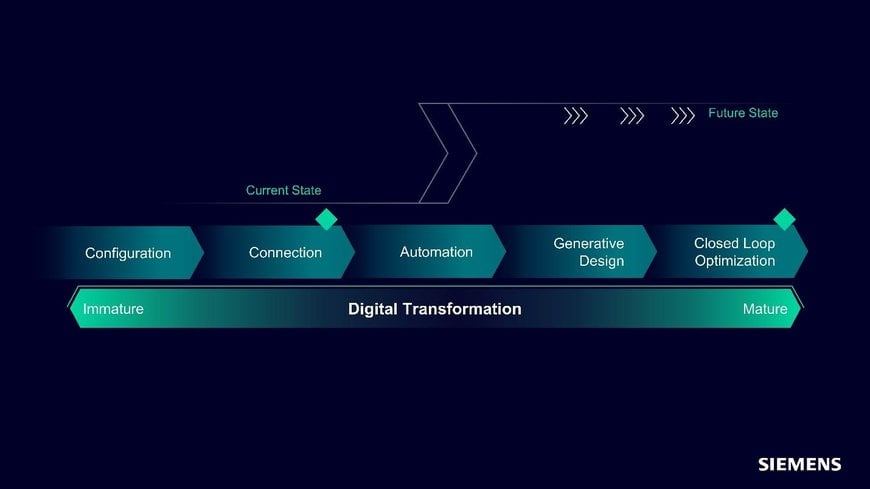

Na Siemens, mapeamos os cinco estágios da maturidade digital (Figura 1) para ajudar os clientes a determinar por onde começar. Primeiro, fazemos uma avaliação da maturidade digital para estabelecer onde o fabricante específico se encontra neste processo. Em seguida, analisamos o que os líderes do mesmo setor implementaram com sucesso. O próximo passo é criar um roteiro para o fabricante, possibilitando uma nova era da manufatura.

Figura 1: A jornada da transformação digital inclui cinco marcos principais de maturidade.

A maioria dos montadores de máquinas adotam os dois primeiros estágios desse processo de maturidade. Esses estágios são configuração, ou a mudança de uma estrutura de dados baseada em documento para uma estrutura de dados baseada em modelo, e conexão, que estimula o compartilhamento de dados separados em silos. Esses dois estágios melhoram consideravelmente a rastreabilidade e a acessibilidade dos dados em toda a organização, ajudando a aumentar a eficiência dos processos, melhorar a flexibilidade da engenharia e aprimorar os resultados mesmo com prazos apertados dos projetos. Mas, para colher todos os benefícios da digitalização, os fabricantes de máquinas estão adotando a automação nas suas atividades de projeto, o que leva a níveis superiores de projeto generativo e, por fim, à otimização em circuito fechado.

Por exemplo, a Tronrud Engineering da Noruega constrói e fornece máquinas de embalagem flexíveis e inovadoras a clientes nacionais e globais. Com mais de 40 anos de experiência, eles fornecem soluções de embalagens secundárias em todo o mundo e otimizaram a próxima geração de uma máquina que embala sacos de travesseiro em caixas. Com o suporte da Siemens, principalmente na criação do gêmeo digital, eles tiveram resultados impressionantes: "Reduzimos a fase de projeto em cerca de 10% e a fase de comissionamento em cerca de 20 a 25%", disse Tor Morten Stadum, gerente de PLM da Tronrud Engineering.

Comece a jornada da transformação digital agora

Com a digitalização, os fabricantes de máquinas podem iniciar um futuro inovador com confiança. Eles podem passar da automação para a manufatura adaptativa e estabelecer um thread digital em suas operações. Esta transformação ajudará os fabricantes a prosperar no atual ambiente dinâmico, adaptando-se a mudanças imprevistas enquanto avançamos neste emocionante renascimento da manufatura.

www.siemens.com