revista-automacao.com

15

'23

Written on Modified on

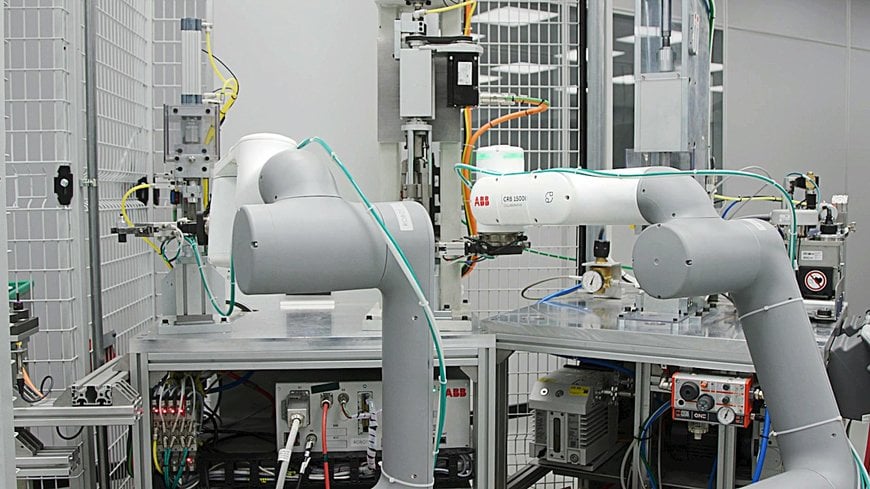

FABRICANTE DE SENSORES USA COBOTS DA ABB PARA MELHORAR A QUALIDADE E ELEVAR A PRODUTIVIDADE EM ATÉ 97%

Fabricante de sensores para a indústria automotiva está usando robôs colaborativos da ABB para garantir que atenda aos altos padrões de qualidade de seus clientes.

Uma PME italiana fabricante de sensores de pressão e temperatura usou robôs ABB GoFa para melhorar a produtividade de uma de suas linhas de produção, aumentar a qualidade e reduzir o refugo a quase zero.

A Brimind é fabricante de sensores de pressão e temperatura para uso industrial e automotivo. Operando como um fornecedor Tier 1 para a indústria automotiva, a empresa é certificada pelo padrão de qualidade automotiva IATF 16949. O padrão ajuda as organizações a manter a consistência na qualidade dos produtos e serviços, reduzir a variação e o desperdício e evitar defeitos.

Para atender às expectativas de alta qualidade de seus clientes automotivos, a Brimind fez questão de automatizar alguns dos subprocessos em uma de suas linhas de produção.

A linha produz um sensor combinado de pressão e temperatura para sistemas de ar condicionado de veículos. A Brimind identificou duas tarefas de manutenção de máquinas que um robô poderia executar na linha.

A primeira tarefa envolve pegar o núcleo eletrônico do sensor e acoplá-lo ao corpo de alumínio. A segunda tarefa é pegar o corpo do sensor montado e movê-lo para uma estação de teste de vazamento.

Angelo Leo, Diretor Superintendente da empresa, afirma: “Essas estações eram atendidas anteriormente por operadores, mas devido a erros humanos, o nível de qualidade não era tão alto quanto queríamos. A produtividade dos operadores humanos também pode variar. Ao introduzir a automação, nosso objetivo era melhorar e manter um nível de qualidade estável e melhorar a produtividade da linha.”

Ideal para cobots

A Brimind tinha experiência anterior no uso de robôs em tarefas de montagem e escolheu o robô colaborativo GoFa da ABB para esta aplicação. A linha de produção deste produto foi ideal para a introdução de robôs colaborativos. “Essa linha de montagem é modular com as estações separadas uma a uma em subprocessos”, diz Leo. “Ao introduzir a automação usando robôs colaborativos, mantivemos essa modularidade porque não há necessidade de enormes barreiras de proteção para separar as estações existentes ou perturbar a ligação entre essas três estações e o restante da linha.”

Com o sensor de pequenas dimensões e peso, também foi um produto ideal para testar a aplicação de cobots no processo de fabricação da empresa.

Dois GoFas foram instalados em dezembro de 2021. Eles operam em três estações. O primeiro robô na primeira estação monta os dois componentes, a eletrônica e o corpo, e os move para a segunda estação. Aqui, o segundo GoFa fecha a montagem para prendê-la e, em seguida, passa o produto completo para a estação de teste, onde é testado quanto a vazamentos.

Produtividade melhor do que o esperado

Os cobots já superaram as expectativas de produtividade. O método manual inicial alcançou um OEE (Overall Equipment Effectiveness), indicador mais utilizado pela indústria para gerenciar a efetividade global de equipamentos e linhas de produção, próximo a 90%. A Brimind tinha uma meta de aumentar isso para cerca de 95% – os resultados reais mostram que as estações de montagem estão atingindo uma produtividade de 97%.

Daniele Bini, engenheiro de processo da Brimind, diz: “Os cobots GoFa trazem muita flexibilidade e repetibilidade para a linha de processo – eles podem ser usados para lidar com uma grande variedade de peças e oferecem a capacidade de produzir uma pequena amostra de produtos com a mesma qualidade como a produção em massa em larga escala”.

Os cobots GoFa também são fáceis de programar. Bini diz: “Com somente um botão, posso mover o robô para uma nova posição ou alterar sua configuração apenas com a mão, em vez de movê-lo com o controlador. Isso significa que podemos limitar o tempo de parada quando precisamos reprogramar o robô.

“Essa facilidade de programação também nos permitiu realizar vários testes diferentes para entender a melhor configuração para o trabalho.”

Para ajudar a criar uma linha de produção reconfigurável e reduzir o tempo de instalação de linhas futuras, a Brimind configurou os próprios cobots, com o apoio próximo da ABB. “Eles foram muito rápidos em enviar as informações que eu precisava, por exemplo, alguns esquemas elétricos ou alguma informação sobre os movimentos ou instruções do programador”, acrescenta Bini.

“O menu de ajuda do RobotStudio também foi muito útil na hora de buscar informações.”

O papel do operador mudou de gerente de máquina para gerente de linha, supervisionando os equipamentos em vez de alimentá-los com componentes. Como são necessárias menos pessoas, elas podem ser usadas em outras funções.

Olhando para o futuro, a Brimind faz questão de aplicar robôs em outras partes de sua produção. “Podemos aplicar a automação a várias outras estações na mesma linha de produção e a duas linhas de produção adicionais que temos para sensores e válvulas”, acrescenta Leo.

www.abb.com